超音速プラズマジェットを用いた鉄鋼材料の迅速窒化処理

共同研究先:大阪大学(1998.4-2007.3)、大阪工業大学(2007.4-)

| 1. 緒 言

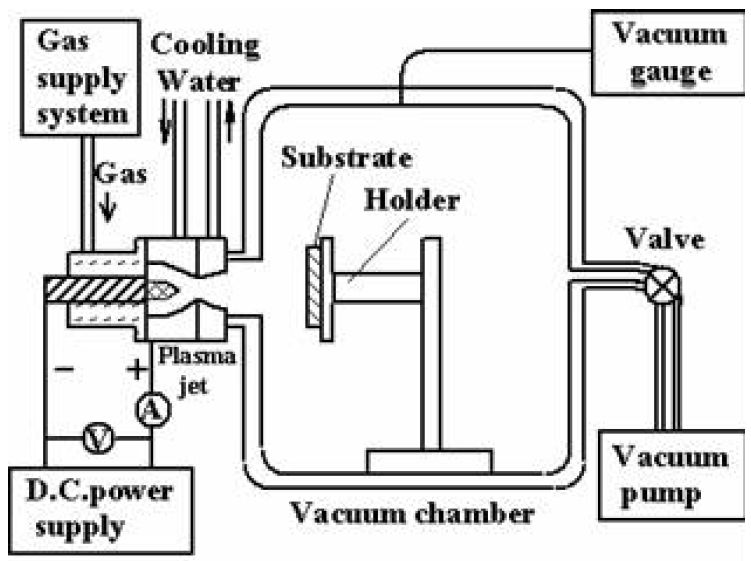

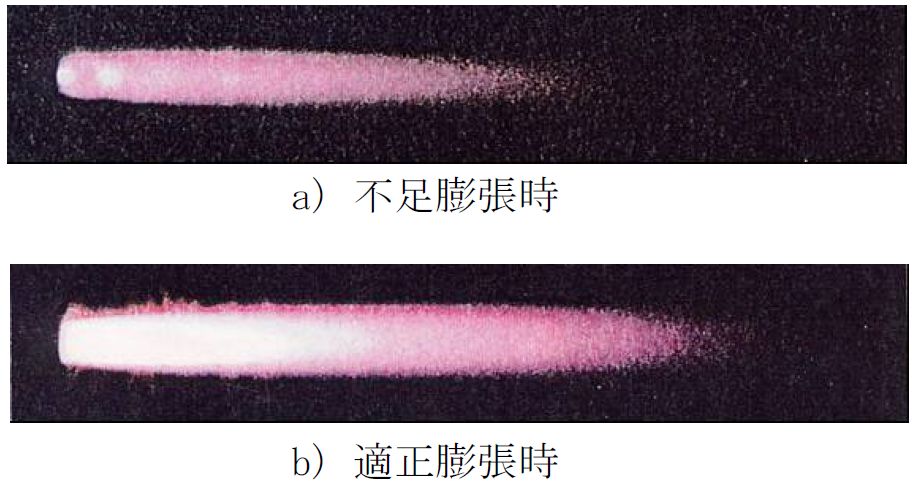

窒化処理は、鉄鋼材料の機械的性質、耐食性を向上させる表面改質技術であり、近年は蒸着膜をコーティングする基材の表面硬化プロセスに用いられるなど、応用範囲は現在も拡大している。しかし、現在主流を占めているイオン窒化法は、処理時間には数時間を要し処理後の試料表面に脆化層が形成され易く、表面に脆化層を形成しないラジカル窒化法も、高密 度なラジカル生成するプラズマ源が存在しないため、イオン窒化よりも処理に長時間を要す るのが現状である。本研究では、表面に脆化層を形成しない迅速窒化法の開発を目的として、 DC アークジェットを低圧環境下で超音速断熱膨張させた温度非平衡プラズマジェット(以 下、超音速プラズマジェット)を用いた鉄鋼材料の低温迅速窒化処理を行うとともに、反応 素過程解明のためのデータベース構築を目的とした、発光分光法による超音速プラズマジェ ットのプラズマ診断を行う。 2. 実験方法 窒化処理装置は、図1に示すように減圧プラズマ溶射装置に準じた構造を持つ。作動ガス にはH2/ N2 混合ガス(混合比1/3、流量12.8 SLM)、基材にはSACM645 鋼板を使用し、チャ ンバー(反応室)内圧力50Pa で5分間窒化処理(基材へのプラズマ照射)を行った。また窒 化処理温度は、窒化距離(プラズマトーチ先端−基材表面間距離)を変化させることにより 制御した。なお超音速プラズマジェットは、チャンバー内に放出される際に不足膨張ならば、 衝撃波が発生し(図2a)ラジカルの輸送に支障をきたすので、適正膨張(図2b)する様プ ラズマトーチ先端にラバルノズルを取り付けている。 | ||

|  | |

|---|---|---|

| 図1 超音速プラズマジェット窒化装置の模式図 | 図2 超音速プラズマジェットの概観 (チャンバー内圧力:800Pa) | |

|  |

|---|---|

| 図3 窒化装置を施した試料の 断面の 光学顕微鏡写真 | 図4 窒化装置を施した試料の ビッカ ース硬さの深さ方向分布 |

|  |

|---|---|

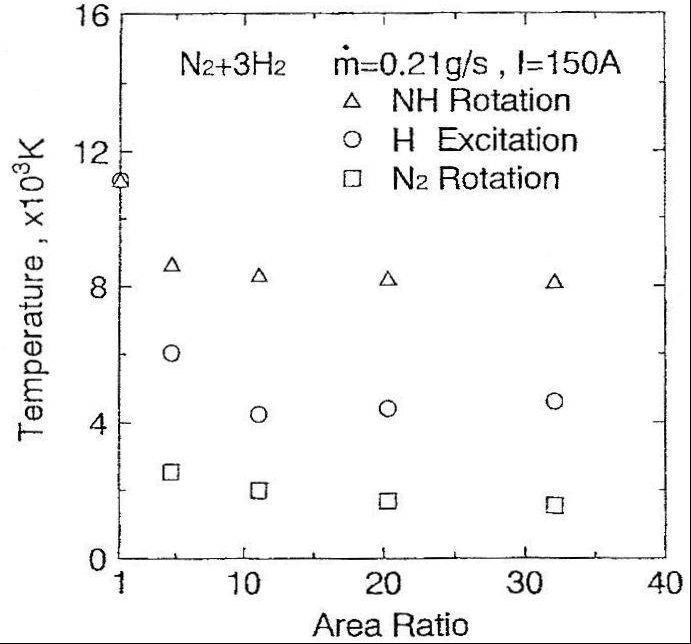

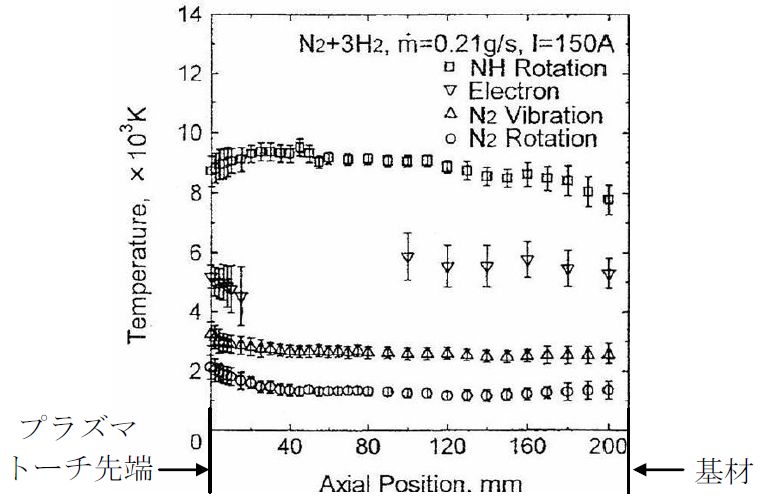

| a) プラズマトーチ(ノズル部) | b) プラズマトーチ−基材間 |